Posizionamento e saldatura TQFP 64 passo 0,5mm

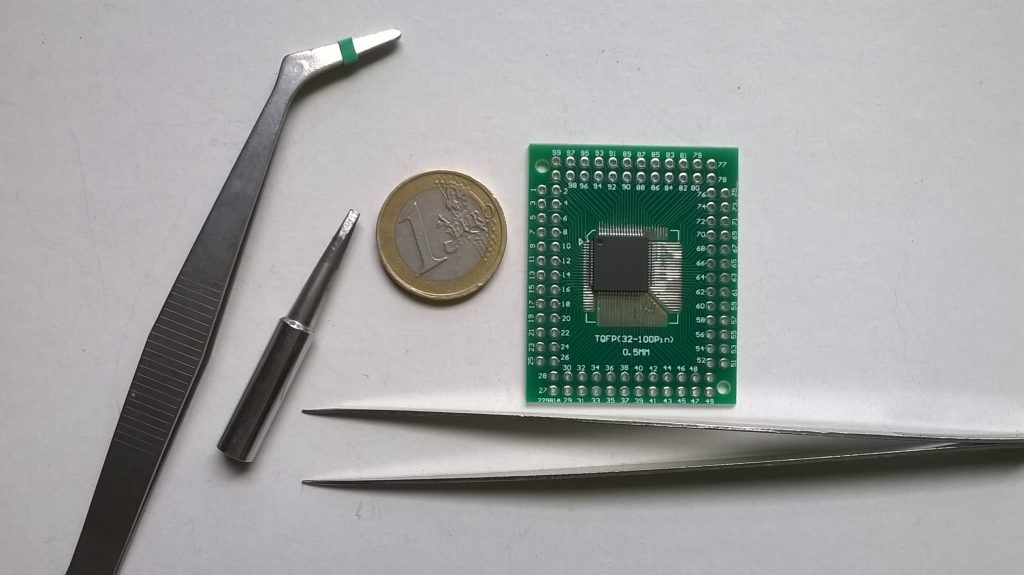

Nel video che segue viene riportato il posizionamento e la saldatura di un componente SMD TQFP (Thin Quad Flat Package). Nello specifico verrà mostrata la procedura con un PIC32 della serie MX (datasheet in basso) 64 pin con passo dei terminali da 0,5mm e dimensioni del componente 10mm*10mm*1mm, il tutto utilizzando una attrezzatura minimale (alcuni elementi, va da se, sono indispensabili) e con tutti gli errori che si possono commettere in questi casi.

In ogni caso, al di là di alcuni errori che si possono commettere, con un po’ di attenzione e senza attrezzature necessariamente professionali (leggasi di alto costo) la procedura può essere portata a termine in una decina di minuti (interruzioni di ogni sorta a parte 🙂 ). Sarà poi la pratica, come in ogni m,aterai dello scibile umano, a rendere i risultati via via sempre migliori fino ad ottenere “l’ottimo”. Oltretutto è il risultato quello che conta, o no?

PIC32MX330_350_370_430_450_470

Indice - Table of Contents

Materiale utilizzato

Una doverosa precisazione: quanto riportato nel video è solo un semplice esempio – sebbene in condizioni non ottimali – tra i tanti che si possono trovare in rete. In futuro non escludo di fare ulteriori video sull’argomento sperando di utilizzare anche un microfono.

Il video che segue è stato registrato utilizzando una micro SD card nello slot presente nel microscopio digitale. Tutto il video, come le aggiunte, i ritagli (nei tempi morti lunghi avvenuti per svariati motivi), l’accelerazione del video ecc sono stati realizzati utilizzando – in maniera un po’ “primordiale” – il software open source OpenShot installato su distribuzione ROSA Linux sviluppata dalla società Russa LLC NTC IT ROSA.

Per la parte “materiale” mi sono avvalso di alcol isopropilico (noto anche con la sigla IPA, dall’acronimo anglosassone IsoPropyl Alcohol) per le pulizie pre e post saldature. Stagno da 1mm in lega 60/40 per le saldature, saldatore possibilmente a bassa tensione e flussante liquido con pennellino per la sua distribuzione il quale, nel video, potrebbe apparire un po’ eccessivo, ma si tratta pur sempre di una o due gocce.

Per la saldatura di queste tipologie di componenti esistono punte specifiche. Ad esempio per il caso in questione sarebbe stato opportuno utilizzare una punta piatta e inclinata di (circa) 45°; alcuni produttori la identificano con la sigla “numeroC” ad esempio da 1C a 5C. Per il caso in parola una punta ideale avrebbe potuto essere la 3C o 4C ma, al di là del costo che comunque non è eccessivo, non tutti possono averla a disposizione pertanto mi sono messo in una condizione non delle migliori (con qualche errore commesso 🙂 ) utilizzando quella che viene identificata come punta 2,4D, larga circa 2,4mm e quindi poggiata sui terminali del componente in questione ne prende praticamente 5 contemporaneamente.

Qualche parole merita anche il saldatore, deve (di fatto è quasi un imperativo) essere possibilmente a bassa tensione con temperatura regolabile e isolato dalla rete 230V al fine di limitare le scariche elettrostatiche che potrebbero danneggiare il componente sotto saldatura. Il modello utilizzato nel video è un Hakko FX-888D (immagine a lato, un click per ingrandirla) impostato a circa 350°C; valore di temperatura che, oltremodo, è funzione anche del punto di fusione dello stagno che verrà utilizzato.

Qualche parole merita anche il saldatore, deve (di fatto è quasi un imperativo) essere possibilmente a bassa tensione con temperatura regolabile e isolato dalla rete 230V al fine di limitare le scariche elettrostatiche che potrebbero danneggiare il componente sotto saldatura. Il modello utilizzato nel video è un Hakko FX-888D (immagine a lato, un click per ingrandirla) impostato a circa 350°C; valore di temperatura che, oltremodo, è funzione anche del punto di fusione dello stagno che verrà utilizzato.

A seconda della metodologia utilizzata per il bloccaggio temporaneo del componente si potrebbe necessitare di nastro in kapton. Per intenderci quello di colore giallo carico trasparente. Si potrebbe essere tentati ad utilizzare il classico nastro isolante da elettricisti che in questa occasione non va bene poichè tenderebbe a sciogliersi durante la fase di saldatura rilasciando residui difficili da rimuovere. Per il bloccaggio del componene c’è chi preferisce premerci sopra con una pinzetta mentre si saldano provvisoriamente un paio di piedini. Si scelga la metodologia che riesce meglio, alla fine, di nuovo 🙂 , quello che conta è il risultato.

Per il posizionamento del componente occorre differenziare tra la sua “movimentazione” e l’operazione di saldatura. Vi sono degli utensili specifici per la “movimentazione” di questa tipologia di componenti elettronici; per questa operazione mi sono avvalso di pinzette non eccessivamente piccole, ma anche un ago di media grandezza può andare più che bene. Provare per credere. Tutto quello che occorre fare è, con mano ferma, spostare il componente nei tre possibili gradi di libertà (spostamento lungo l’asse delle X, spostamento lungo l’asse delle Y e rotazione, per il quarto grado di libertà – lungo l’asse delle Z – la gravità gioca a nostro favore 😉 ) fino a farlo collimare con le pad sul PCB.

In entrambe le operazioni, movimentazione e saldatura, indispensabile l’uso di una lente di ingrandimento da tavolo (ci servono tutte e due le mani!) ancorché illuminata o, ancor meglio, un microscopio digitale con illuminazione regolabile in intensità e in direzione.

Se si dovesse optare per un microscopio elettronico, non è importante che questo presenti migliaia di ingrandimenti. Per il video ho utilizzato un modello che al massimo arriva a 260 e forse, non mi sono messo li a misurare con il relativo software, nell’uso non ho superato i 50-60 ingrandimenti. L’aspetto fondamentale è che risponda sullo schermo in tempo (pressoché) reale ai movimenti che si dovranno compiere. Per tale motivo è meglio evitare collegamenti USB (a meno che si tratti di collegamenti Host-Device di tipo USB 3.x) e optare per quei microscopi che presentano uno schermo integrato da almeno 5 pollici.

In commercio – in una fascia di prezzo dai 90€ ai 300€ – si trovano veramente tanti modelli con display integrato fino a dimensioni di 12 pollici (almento tra i più comuni), uscita USB, slot per micro SD card, radiocomando e filocomando per operazioni di spegnimento, stand-by, regolazione illuminazione e funzioni menù integrate senza la necessità di averle a schermo e molto altro ancora. Alla fine occorre realizzare il solito compromesso tra quello che si vorrebbe e la liquidità a disposizione fermo restando che le recensioni degli utenti possono essere di grande aiuto nel fornire pregi e difetti di un dato modello.

Il video

Il video è per certi versi non completo. Alcune operazioni ovvie o ripetitive le ho eliminate per ridurre il tempo e la dimensione; ricordiamo sempre che il file video poi deve essere trattato con un editor video, operazione questa, abbastanza onerosa per un computer nonché dispendiosa in termini di tempo.

E allora cosa non si vede? Ad esempio la preparazione della superficie (zona) dove deve essere saldato il componente che va sempre trattata (pulita) con qualche goccia di alcool isopropilico utilizzando per la detersione anche un classico spazzolino da denti. Quindi asciugare con una pezza che non lasci pelucchi e residui vari (e.g. la tipica pezza che si trova nella confezione degli occhiali, da sole o da vista, sarebbe l’ideale). L’operazione non viene mostrata nel video perché …è sufficiente strofinare per qualche secondo quindi lasciar asciugare (e l’IPA è noto per evaporare in brevissimo tempo). Quindi c’è poco da mostrare. 🙂

Elemento fondamentale (non solo) per questa tipologia di saldature è il flussante (o flux) che ha principalmente 3 funzioni;

- Decappaggio (operazione nota anche con il termine depassivazione) ovvero la pulitura di sostanze ossidanti da una superficie o le parti ossidate su una superficie (nel nostro caso il Rame);

- Copertura delle piazzole da saldare ai fini della protezione temporanea contro l’ossidazione (almeno fino a quando non viene eseguita l’operazione di sadatura da lì ad alcuni secondi);

- Favorire il processo di saldatura. Infatti il flussante è un agente imbibente ovvero una sostanza capace di ridurre la tensione superficiale dei liquidi e permetterne la penetrazione nei pori e solchi dei materiali solidi. Questa caratteristica permette anche di ridurre (entro certi limiti!) il numero di “bridge” tra un pin e quello adiacente, naturalmente se lo stagno in punta non è eccessivo!

Diverse le tipologie di flussante che può essere liquido o in gel. In presenza di flussante liquido la sua distribuzione sul PCB può avvenire con un pennellino oppure con un oggetto che a tutti gli effetti sembra un pennarello. Il flussante più “antico” usato per le saldature è noto con il nome di rosina, in pratica la colofonia.

Per rimuovere gli eccessi di stagno, in particolar modo quando si interpone tra un pin e quello adiacente (situazione tipica) è sufficiente aggiungere del flussante e portare la punta del saldatore non sui terminali interessati ma sulle piazzole dove i pin sono saldati; l’azione del flussante, viste le sue caratteristiche imbibenti, sarà tale da “risucchiare” lo stagno (naturalmente entro certi limiti!) eliminando il corto circuito tra i terminali. In questa operazione occorre ricordare di mantenere sempre pulita la punta del saldatore utilizzando l’apposita paglietta di metallo in dotazione presente all’interno del portasaldatore unitamente alla spugna inumidita.

Al termine dell’operazione di saldatura il flussante e i suoi residui dovranno essere rimossi poiché alcune formulazioni hanno caratteristiche igroscopiche, ovvero assorbono umidità e con essa creano un “impasto” con polveri e residui vari ossidando e rovinando la saldatura. Altre formulazioni invece possono essere corrosive rovinando così le piste del PCB. Per tali motivi occorre sempre procedere all’operazione di pulitura del PCB dove si è eseguita la saldatura. La pulitura può, al solito, avvenire con uno spazzolino e qualche goccia di IPA.

La saldatura può avvenire con l’usuale “scivolata” della punta sui pad dove poggiano i terminali a saldare oppure, se si possiedono le punte specifiche, terminale dopo terminale. Ancora una volta il tutto dipende dal materiale che si ha a disposizione, fermo restando che un minimo risulta sempre indispensabile.

Infine una nota sul formato del video. Il microscopio che ho in dotazione riesce a registrare in HD 1080p e 1080i con risoluzione 1920×1080 fino a 30 FPS (Frame Per Secondo) pertanto secondo gli standard suggeriti da YouTube (sebbene ci sia l’idea in un futuro abbastanza prossimo di passare a utilizzare il concorrente RuTube, vista la decadenza nella quale è caduta la storica piattaforma di contenuti multimediali. Il tempo di capire le condizioni d’uso e eventuali limiti sul numero, dimensione e formati dei video del concorrente russo) è auspicabile avere il file da caricare in formato possibilmente MP4 e codec H.264 con FPS e risoluzione i medesimi del video originale. In OpenShot ho così utilizzato uno dei vari Preset con impostato il formato MP4, il codec H.264, una risoluzione HD 1080p (PAL) a 25 FPS optando, per limitare un po’ la dimensione del file, per una qualità Media (403MB) in luogo della qualità Alta (1,2GB!).

Il risultato

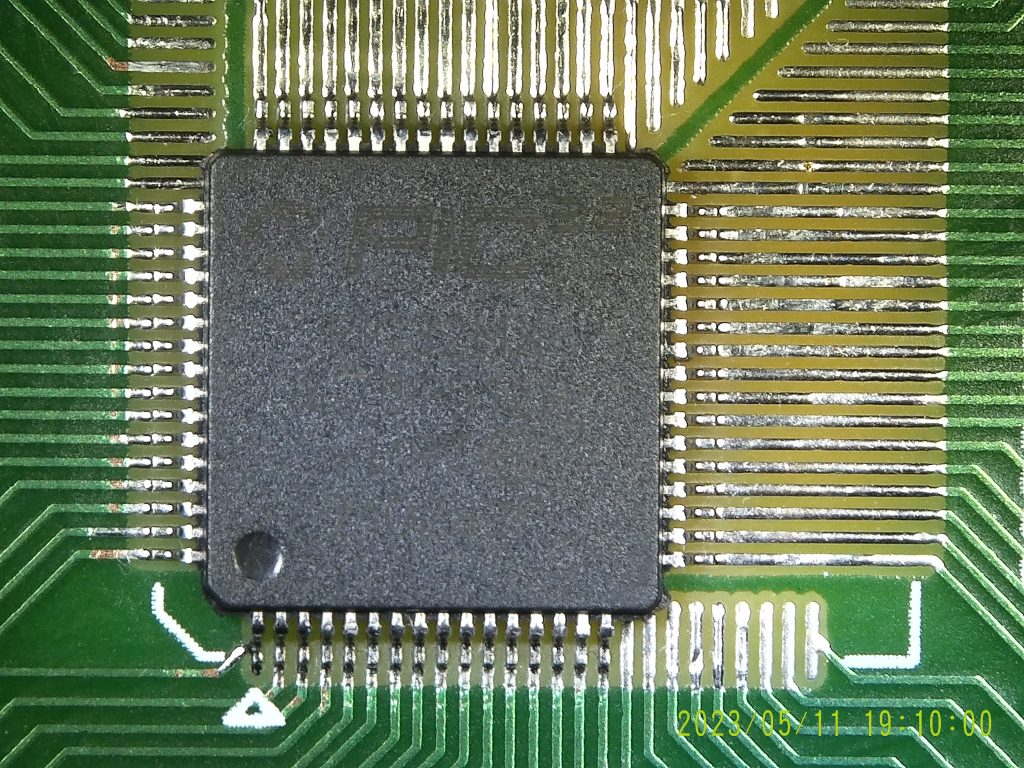

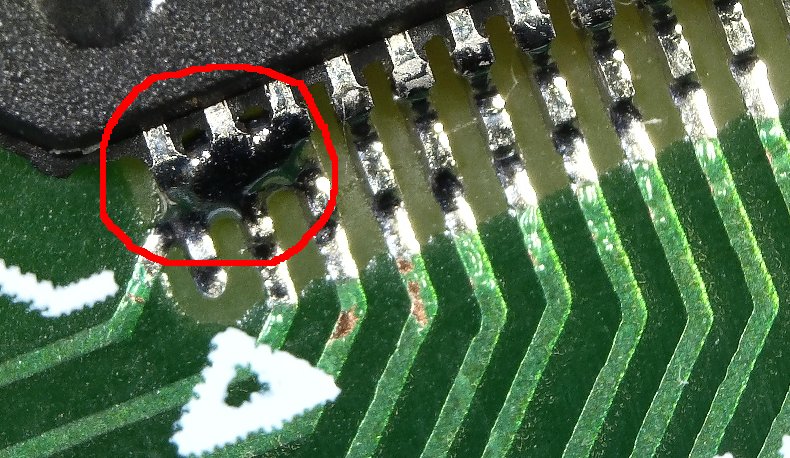

La parte finale del video mostra il risultato post-correzioni. Le 3 immagini in basso riportano le problematiche che si dovevano sistemare. Per la loro correzione occorre operare al solito modo; aggiungere un po’ di flussante quindi appoggiare la punta del saldatore (adeguatamente pulita) sulle pad del PCB dei terminali dove si ha il cortocircuito di saldatura. Qualora lo stagno che crea i collegamenti tra i vari terminali dovesse risultare eccessivo tale da non riuscire a rimediare con il flussante, si può sempre pernsare di utilizzare la treccia (immagine al lato, click per ingrandirla) per rimuovere lo stagno quindi eseguire una ripassata con il flussante.

La parte finale del video mostra il risultato post-correzioni. Le 3 immagini in basso riportano le problematiche che si dovevano sistemare. Per la loro correzione occorre operare al solito modo; aggiungere un po’ di flussante quindi appoggiare la punta del saldatore (adeguatamente pulita) sulle pad del PCB dei terminali dove si ha il cortocircuito di saldatura. Qualora lo stagno che crea i collegamenti tra i vari terminali dovesse risultare eccessivo tale da non riuscire a rimediare con il flussante, si può sempre pernsare di utilizzare la treccia (immagine al lato, click per ingrandirla) per rimuovere lo stagno quindi eseguire una ripassata con il flussante.

Durante queste operazioni la temeperatura raggiunta dal componente non risulterà mai eccessiva da danneggiarlo pertanto si può operare con tutta la “calma”. Sistemati i “ponti di saldatura” si esegue una pulitura con IPA. Il risultato finale con vista dall’alto è …visibile in basso. 🙂

Infine un’immagine che mostra a grandezza naturale ciò che si vede nel video sotto la lente del microscopio; la punta del saldatore utilizzata, gli utensili utilizzati e il componente saldato su breakout board in grado di ospitarlo, il tutto prendendo come riferimento una moneta da 1€.